Wilk Elektronik SA – единственный в Европе производитель оперативной памяти и флеш-накопителей. Став крупнейшим дистрибьютором устройств данного типа в Польше, руководство компании приняло решение двигаться дальше. В 2003 году начался выпуск продуктов под брендом GOODRAM, который хорошо знаком и в Украине. В нынешнем году Wilk Elektronik отмечает 10-летний производственный юбилей, поэтому мы с удовольствием откликнулись на приглашение компании посетить производство и готовы поделиться своими впечатлениями.

Современный производственный корпус общей площадью порядка 3000 м² находится на окраине городка Лазиска-Гурне, расположенного неподалеку от Катовице – центра польского промышленного региона Силезии. В здании также размещается центральный офис компании, однако значительную часть помещения занимает производственный цех.

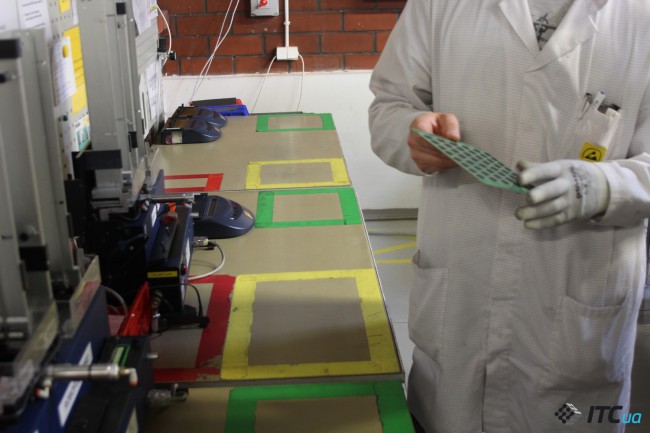

Статическое электричество несет потенциальную угрозу электронным компонентам. Небольшой статический разряд может легко «прошить» микросхему, выведя ее из строя. Потому, при входе в производственный цех, все сотрудники компании и посетители одевают специальные халаты и обувь, а также проходят обязательную процедуру контроля на наличие статического заряда.

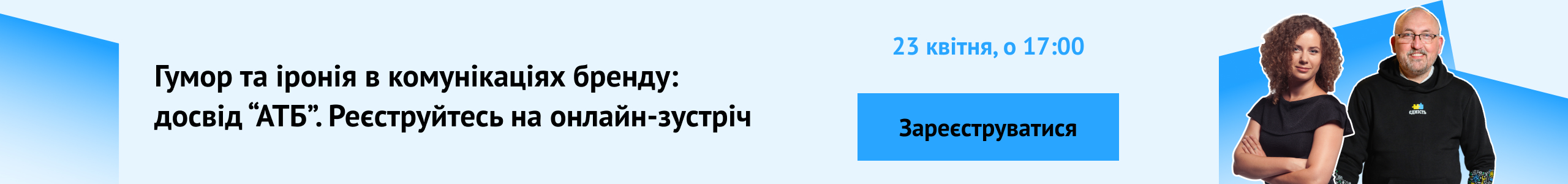

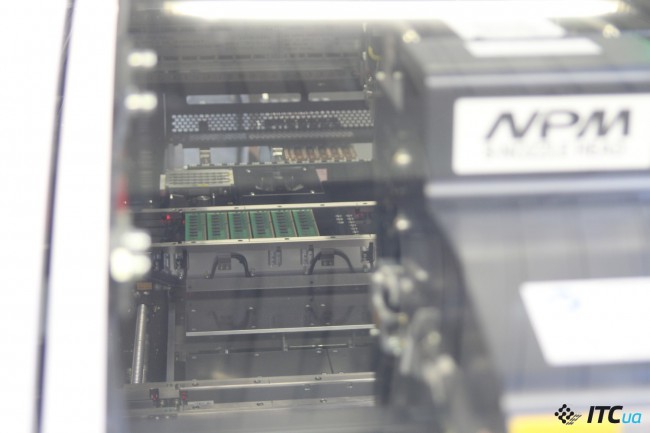

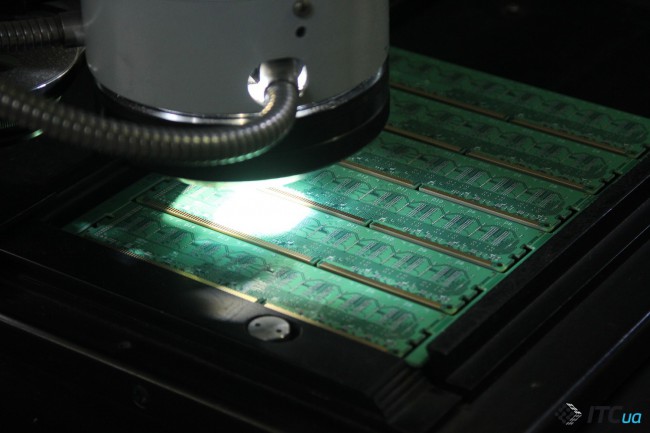

Проектированием печатных плат (PCB) для будущих продуктов занимаются специалисты GOODRAM, после чего их производство заказывается сторонним компаниям. В зависимости от устройства, конфигурации PCB могут быть самыми разнообразными, отличаясь как формой и габаритами, так и количеством слоев. Если говорить о памяти для ПК, то на одной текстолитовой пластине содержится 6 заготовок для будущих модулей.

Однако, прежде чем приступить к установке компонентов, необходимо выбрать и нанести специальную пасту, которая будет удерживать элементы на PCB до момента их пайки. Для этих целей используются пасты различного состава и консистенции. Согласно требованиям директивы RoHS, они не должны содержать вредные вещества (свинец, кадмий и т.п.). Это несколько усложняет процесс пайки, однако принятые экологические нормы обязательны для выполнения.

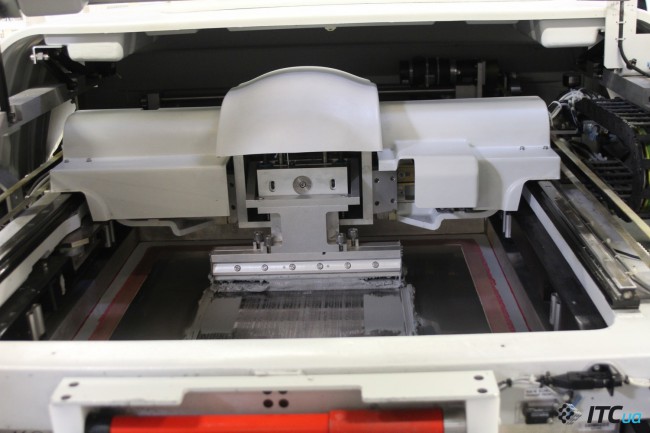

Процесс нанесения пасты – задача весьма нетривиальная. Предварительно для каждой печатной платы изготавливается специальная трафаретная сетка, через которую будет дозироваться паста и наноситься на нужные участки PCB. Для выполнения данной операции на фабрике GOODRAM используется специальный станок DEK Infinity.

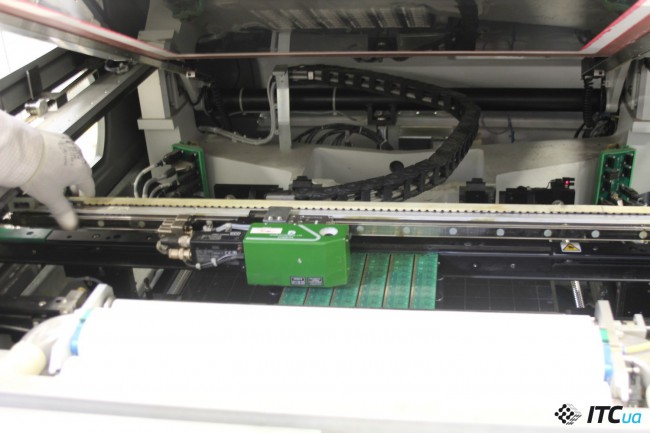

Из специального лотка, вмещающего 50 текстолитовых пластин, заготовки по направляющим подаются в рабочую область. С помощью видеокамеры автоматически проверяется точность позиционирования платы. В данном случае недопустимы даже малейшие отклонения. В последующем паяльная паста продавливается через отверстия в трафарете. После обработки каждых 20 пластин проводится автоматическая очистка сетки трафарета, при этом в камере поддерживается определенная температура и влажность, что позволяет добиться стабильных прогнозируемых результатов при серийном производстве.

Процесс нанесения паяльной пасты имеет строгую регламентацию. От качества выполнения данной технологической операции во многом будет зависеть итоговый результат пайки.

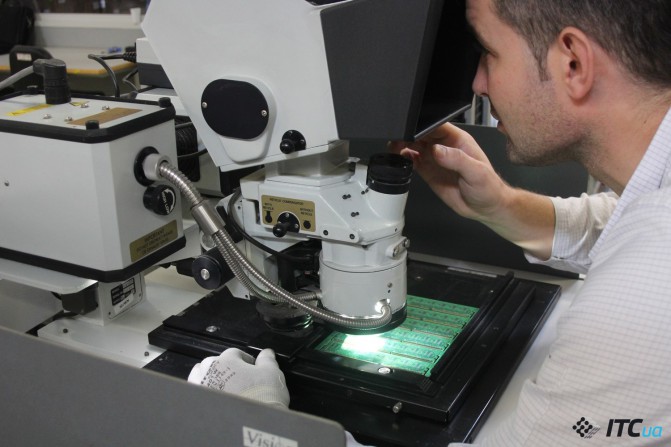

После нанесения на плату паяльной пасты некоторые заготовки также проходят контроль. Размер капель настолько мал, что увидеть их невооруженным глазом затруднительно, потому для оценки качества нанесения используется микроскоп. После 65-кратного увеличения хорошо видны форма и точность нанесения на требуемые участки. Если эти параметры соответствуют стандартам – плата готова к размещению компонентов.

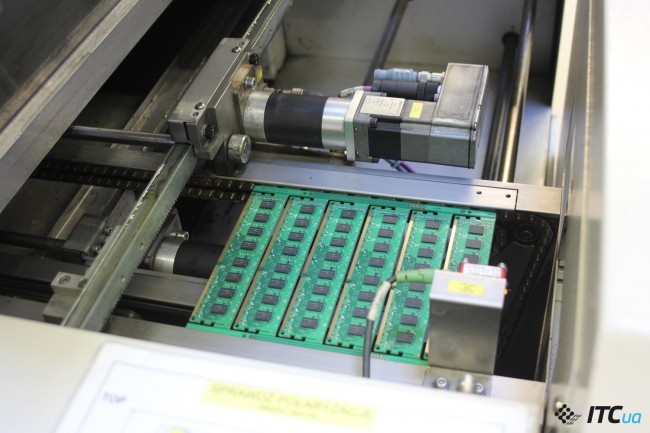

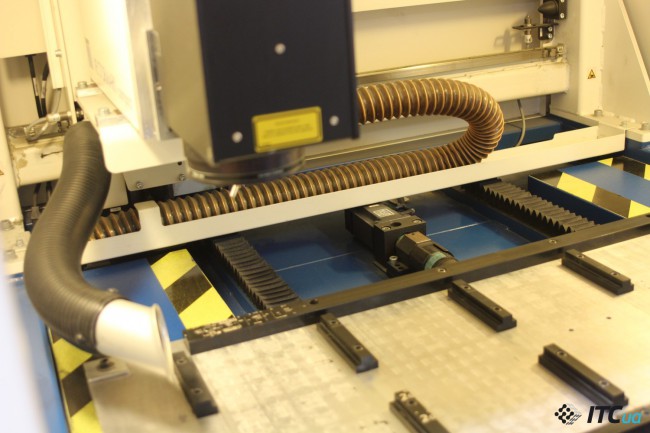

Установка элементов на PCB также весьма сложная техническая задача. Для этих целей используются специальные станки поверхностного монтажа.

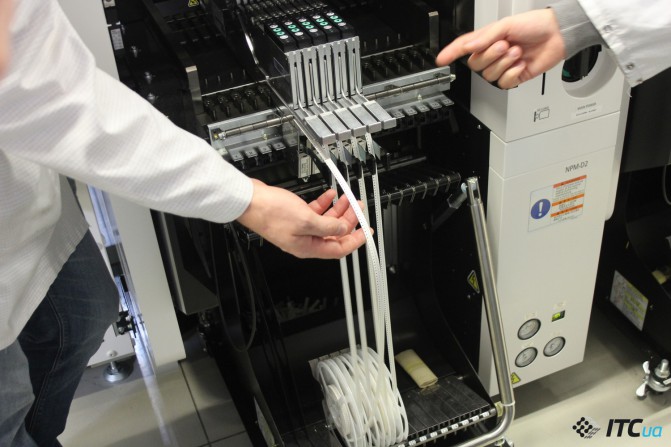

Плата с уже нанесенной паяльной пастой подается на рабочую платформу станка, где с помощью встроенных видеокамер также автоматически проводится оценка типа заготовки и ее позиционирование на станине. После этого начинается магия сборки требуемой электрической схемы. Необходимые компоненты размещаются на лентах, которые поставляются производителями на специальных бобинах.

Ленты заправляются и подаются через специальные фидеры.

Далее, так называемые чип-шутеры в заданной очередности устанавливают элементы на печатную плату.

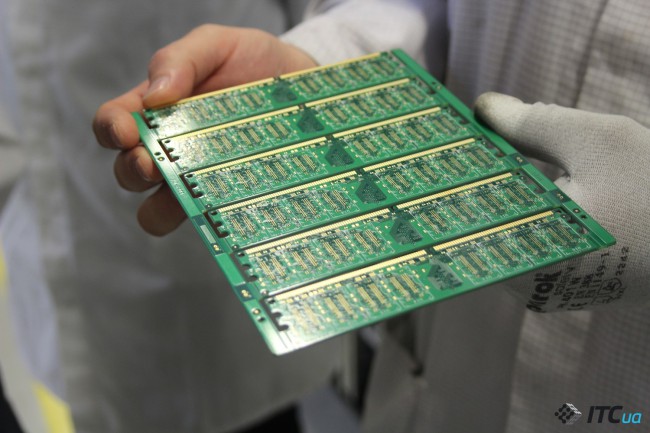

Незадолго до нашего посещения фабрики, компания приобрела новое оборудование – станки поверхностного монтажа серии Panasonic NPM-D2.

Новые автоматы позволили значительно увеличить производительность сборки. Станок способен на пике устанавливать до 90 тыс. элементов в час. Это примерно в 2,5 раза быстрее, чем ранее используемое оборудование от Fuji.

При этом новые станки Panasonic имеют более гибкие настройки, расширенные возможности контроля, проще в обслуживании и позволяет выполнять более сложные работы, требующие повышенной плотности монтажа. Современное SMT-оборудование стоит недешево. Покупка комплекса обошлась производителю примерно в 1 млн. евро. По мнению руководства компании, такая инвестиция оправдана, так как позволяет увеличить производственные мощности и ассортимент продуктов, а с учетом планов GOODRAM, оборудование не будет простаивать без дела.

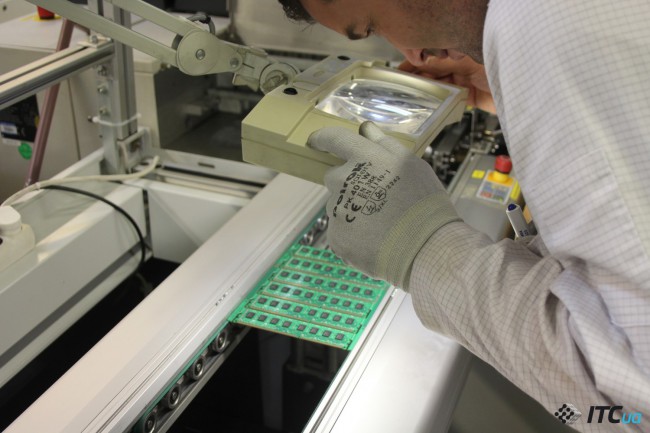

После установки элементов на поверхность PCB проводится контроль проведения предыдущей операции. С помощью крупной линзы оператор визуально осматривает заготовку.

На этом этапе, пока элементы еще не припаяны, несложно устранить возможный перекос, хотя вероятность подобного механического сбоя очень невелика.

После контроля плата движется к печи, в которой будет происходить пайка элементов.

Печь имеет семь зон в которых поддерживается определенная температура. На начальном этапе происходит испарение вязких компонентов, использующихся сугубо для удержания элементов на PCB, после повышения температуры примерно до 235 градусов (зависит от пасты) происходит плавление флюсовых составляющих и припоя.

В последующих зонах печи температура понижается, однако происходит это не скачкообразно – выдерживается определенная длительность процесса. Все этапы также жестко регламентированы. Для надежного контакта во время пайки очень важно обеспечить правильный температурный режим (термопрофиль).

После пайки заготовки укладываются в контейнеры емкостью 50 пластин. Если необходимо получить модули, на которых элементы расположены с обеих сторон, лотки вновь доставляются на место подачи заготовок для нанесения паяльной пасты и вся технологическая цепочка повторяется. Отличие состоит в том, что для пайки максимальная температура незначительно повышается. Элементы, с обратной стороны, которые уже побывали в печи и прошли полный цикл пайки, во время повторного нагрева не будут повреждены.

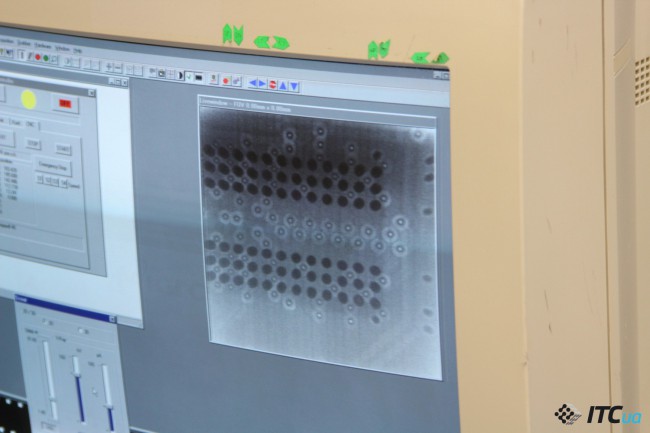

После пайки нужно проверить качество выполнения данной операции. Если речь идет об элементах с выводами, то сделать это можно даже визуально, вооружившись той же линзой. Другое дело, когда речь идет о компонентах с BGA-корпусом, у которых нет видимых «ножек», а контактные площадки размещены на нижней панели. В подобном случае рассмотреть какие-либо дефекты пайки невооруженным глазом нельзя. Здесь на помощь приходит рентген.

Специальная промышленная установка позволяет «просветить» корпус чипа и оценить качество пайки микросхем памяти.

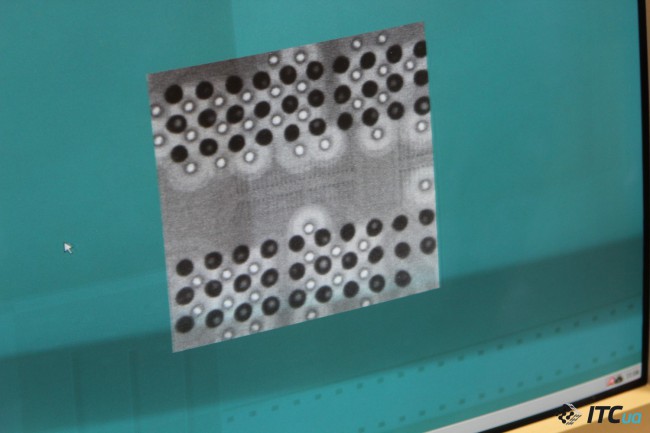

Если места пайки имеют правильную форму, а также однородное заполнение, значит технология соединения полностью соблюдена, и необходимое качество пайки достигнуто.

Если в местах пайки имеются светлые участки или вкрапления – верный признак наличия в припое какой-то полости с газом. Подобный брак недопустим. Даже если модуль по факту окажется работоспособен, со временем контакт может быть нарушен, что вызовет проблемы в работе модуля. Потому при появлении вышеуказанных симптомов производится необходимая корректировка.

На рентген-аппарате проверяются не все модули, так как это бы заняло очень много времени. Контроль проводится в определенной партии, а также при смене типа производимых устройств.

Кстати, подобным образом «просветить» можно не только модули памяти. Не пожалев своего смартфона, коллега получил заключение специалистов, что за качество пайки компонентов он может быть спокоен, никаких отклонений не обнаружено.

Рентгеновское оборудование для диагностики очень недешево, потому данный аппарат покупался при содействии Европейского фонда регионального развития. Некоторые компании периодически обращаются с просьбой использовать эту установку для проверки пайки различных устройств.

Возвращаясь к техпроцессу изготовления модулей памяти, отметим, что после очередной контрольной операции заготовка разделяется на отдельные планки механическим способом.

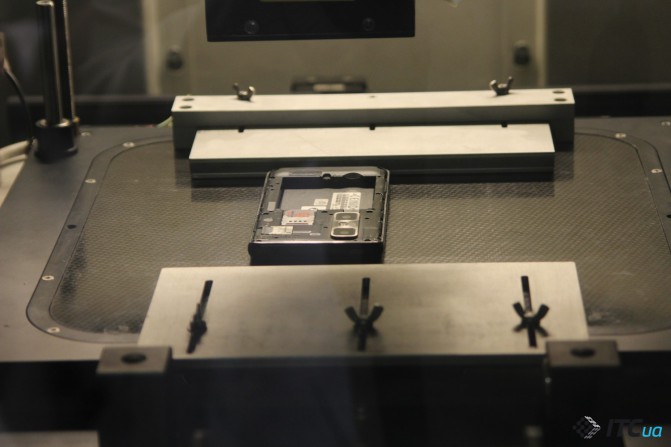

После этого уже отдельные модули попадают на специальные стенды, где проверяется работоспособность электронной цепи, а также прошивается микросхема SPD, в которой содержится информация о планке памяти. Для последующего контроля в прошивку заносятся дата и время проверки, а также имя оператора, проводившего данную процедуру.

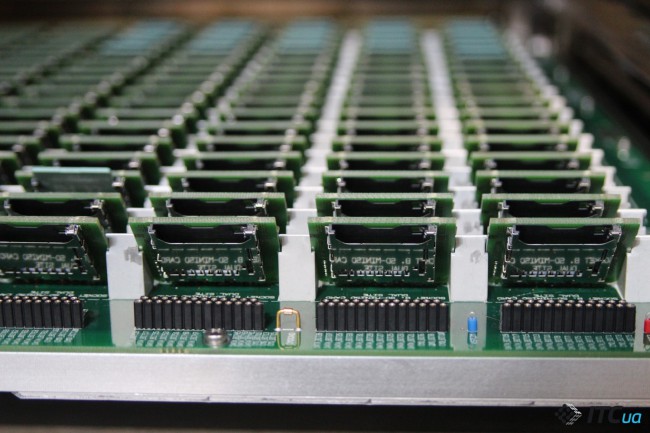

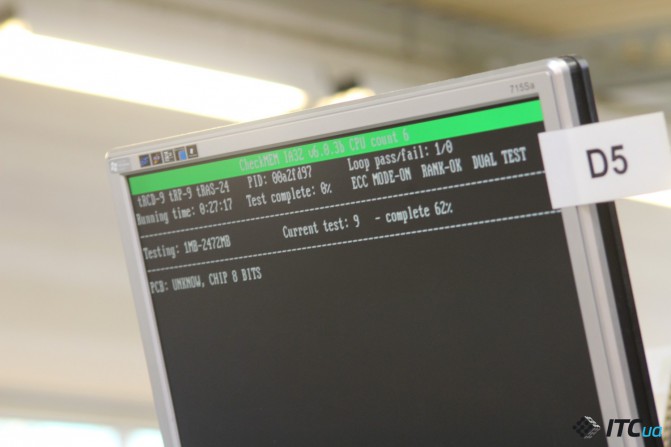

Следующий обязательный этап изготовления модулей памяти – тестирование в реальных условиях. Учитывая объемы производства, для этих целей разработаны специальные стеллажи, на которых размещены материнские платы для различных платформ. Данный тестовый стенд связан в одну сеть, потому контролировать его работу можно удаленно, но устанавливать модули все же необходимо вручную.

300 систем позволяют одновременно тестировать 600 модулей. Длительность тестирования зависит от объема ОЗУ. Здесь же подтверждаются частотные рейтинги модулей.

Если на этапе тестирования обнаружится, что одна из микросхем работает нестабильно – возможна замена одного чипа. Даже несмотря на то, что пайка микросхем с BGA-корпусировкой – задача непростая, специалисты компании разработали способ упростить данную процедуру.

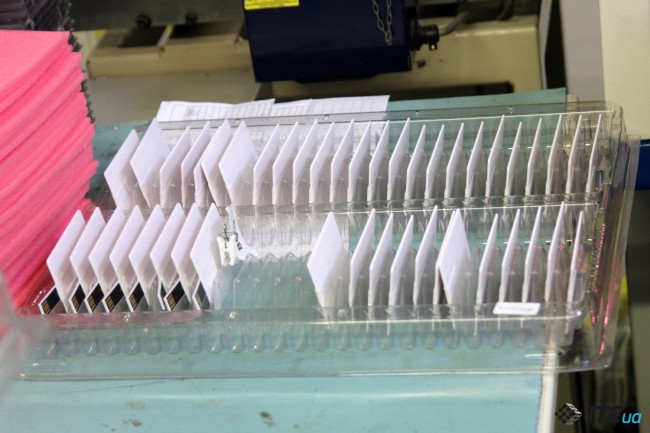

После тщательного тестирования устройства готовы к упаковке.

Модули памяти из оверклокерских серий Play и PRO получают дополнительное охлаждение чипов. Планки оснащаются алюминиевыми радиаторами с теплопроводящими прокладками 3М.

Как мы уже упоминали, под брендом GOODRAM выпускается очень большой ассортимент устройств – модули памяти различных стандартов и конфигураций, флеш-накопители, флеш-карты, диски SSD, специализированная память для промышленного оборудования. Технология изготовления электронных плат для этих устройств фактически ничем не отличается. По словам сотрудников компании, для того, чтобы перестроить производственную линию, например, со сборки модулей памяти на платы для SSD или флеш-диски, необходимо всего 5–20 минут.

На производстве также имеются стенды для серийной проверки флеш-карт и USB-накопителей. Данные установки позволяют выявить неудачные ячейки. После этого возможен заводской ремап накопителя (иногда путем уменьшения базового объема).

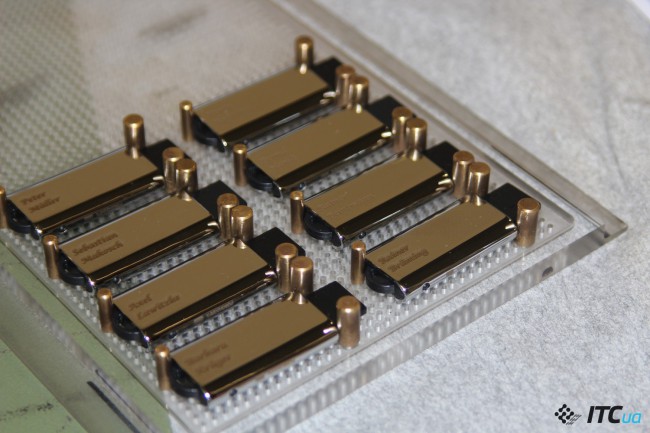

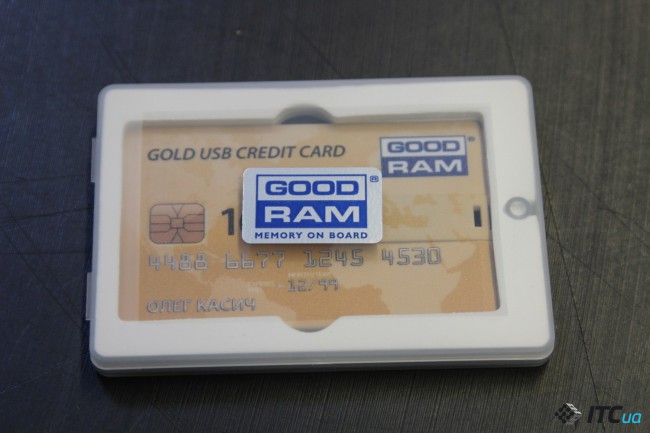

Для нанесения различных обозначений и маркировки устройств активно используется лазерная гравировка. К тому же компания предлагает довольно широкие возможности кастомизации накопителей для мелкооптовых партий (от 100 шт.).

Такую возможность активно используют заказчики, которым важно индивидуальное оформление устройств.

Отдельное место в технологической цепочке занимает упаковка готовых изделий. И здесь, как и в производстве самих устройств, не бывает мелочей. Компании пришлось потратить немало времени, прежде чем удалось найти поставщиков картона и пластика подходящего качества. Согласно требованиям экологических организаций, компания активнее заменяет цельные пластиковые блистеры на бумажную или комбинированную упаковку (пластик + картон).

Именно последний метод требует дополнительных усилий. Для поиска удачного сочетания этих компонентов, позволяющего получить требуемый результат, понадобилось сменить несколько поставщиков.

Учитывая большой ассортимент продуктов, компании приходится решать своеобразную транспортную задачу внутри производства. Благодаря этому гораздо проще планировать сам процесс, максимально эффективно используя имеющиеся ресурсы.

Как показывает пример GOODRAM, высокотехнологичное производство вполне возможно не только в Китае и других странах Азиатского региона. Если есть желание, четкое понимание нюансов рынка и определенный опыт, можно не только наладить производство массовой электроники в Европе, но и сделать его конкурентоспособным, по максимуму используя преимущества территориального размещения и оригинальные технические наработки.

Подробнее о наиболее интересных устройствах из ассортимента польского производителя мы расскажем во второй части материала.