Американские инженеры из Университета Дьюка продемонстрировали возможность печати полнофункциональной и пригодной к вторичной переработке электроники субмикронных размеров.

Новая технология может серьезно повлиять на индустрию дисплеев, рынок которой оценивается в $150 млрд. Новый технологический процесс также предлагает уменьшение вредного воздействия на окружающую среду.

«Если мы хотим серьезно увеличить объемы производства в США в областях, где доминируют глобальные конкуренты, нам нужны трансформационные технологии. Наш процесс позволяет печатать транзисторы на основе углерода, которые можно полностью перерабатывать и которые обеспечивают производительность, сопоставимую с отраслевыми стандартами. Это очень перспективный результат, чтобы не уделить ему внимания», — отмечает профессор кафедры электротехники, вычислительной техники и химии им. Эдмунда Т. Пратта-младшего в Университете Дьюка Аарон Франклин.

Дисплеи сейчас используются в большинстве электронных устройств, от телевизоров, мониторов, циферблатов часов до экранов в автомобилях. Практически все они изготавливаются в Южной Корее, Китае или на Тайване. Процесс производства оказывает вредное воздействие на окружающую среду из-за значительных выбросов парниковых газов и огромных затрат энергии, связанных с вакуумной обработкой. Кроме того, по оценкам ООН, менее четверти из миллионов тонн электроники, которая выбрасывается каждый год, перерабатывается.

Несколько лет назад работники из лаборатории Франклина разработали первый в мире процесс печати полностью пригодной к переработке электроники. Во время демонстрации использовалась аэрозольная струйная печать, которая не позволяла создавать отдельные элементы размером менее 10 мкм.

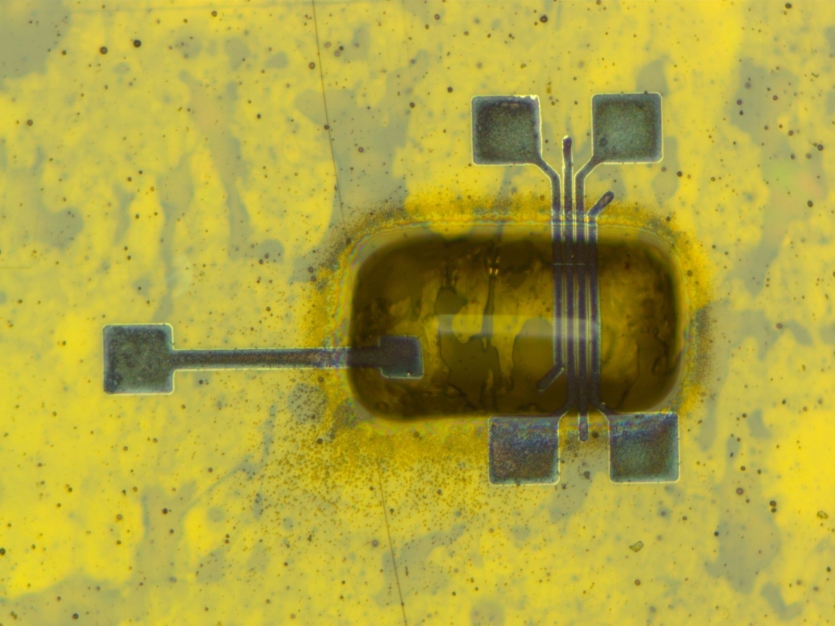

В новом исследовании Аарон Франклин и его коллеги совместно с Hummink Technologies работали над преодолением этих ограничений. Они используют высокоточные капиллярные машины для печати, которые привлекают поверхностную энергию для высвобождения крошечных порций чернил. Это также обеспечивает впитывающую способность, поскольку жидкость впитывается в узкие промежутки между волокнами.

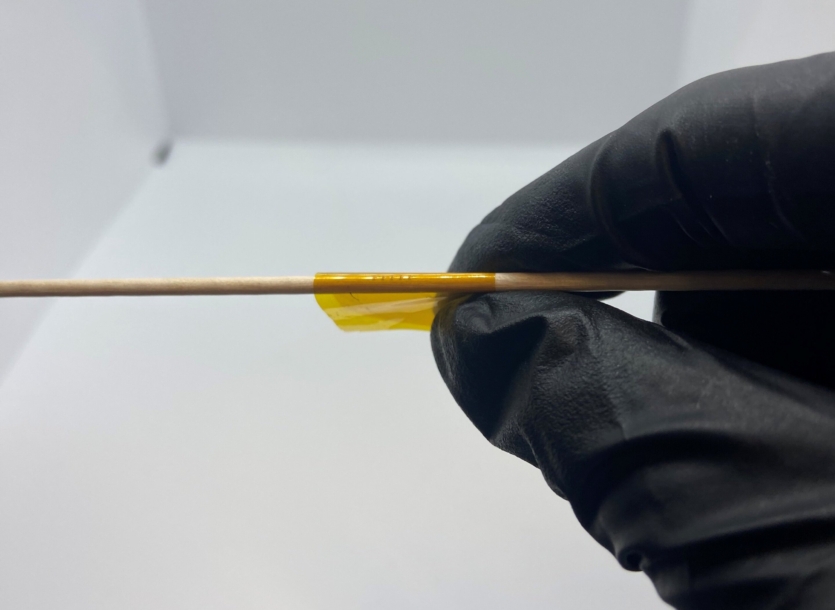

Исследователи использовали три вида углеродных чернил, полученные из углеродных нанотрубок, графена и наноцеллюлозы. Они легко наносятся на жесткие подложки, в частности, из стекла и кремния, и на более гибкие — из бумаги или других экологических поверхностей.

По результатам испытаний сочетание новых чернил и оборудования продемонстрировало эффективную печать элементов длиной в десятки мкм с небольшими субмикронными зазорами между ними. Крошечные зазоры формируют длину канала тонкопленочных углеродных тразисторов, а меньшие размеры обеспечивают более высокие электрические характеристики. Именно такие транзисторы формируют заднюю панель управления всех плоских дисплеев.

«Подобные подходы к производству никогда не заменят высокопроизводительные компьютерные чипы на основе кремния, но есть другие рынки, где они могут стать конкурентоспособными и даже революционными», — заметил Аарон Франклин.

В каждом дисплее размещается большой массив крошечных тонкопленочных транзисторов, которые управляют каждым пикселем. В то время как OLED-дисплеи потребляют больше энергии и требуют как минимум двух транзисторов на каждый пиксель, ЖК-дисплеям достаточно всего одного.

В предыдущем исследовании разработчики продемонстрировали, как напечатанные ими транзисторы управляют несколькими пикселями в ЖК-дисплее. По мнению Аарона Франклина, новые тонкопленочные транзисторы близки к показателям производительности OLED-дисплеев.

Результаты исследования представлены в журнале Nature Electronics

Источник: TechXplore

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: