Информация для подобного материала собиралась весь 2018 год, но именно презентация Audi e-tron позволила расставить все точки над «i» – сформулировать некоторые мысли, выводы, тенденции. Не буду гарантировать, что все предсказания станут реальностью, но могу гарантировать, что зацепим важные темы. Итак: что наступивший 2019 год приготовил для мира электромобилей?

Содержание

- 1 Электромобиль – на собственной платформе и со своим кузовом

- 2 Рост емкости АКБ: 40-60-100 кВтч, кто больше?

- 3 Быстрая зарядка аккумулятора: рабочая мощность – 150-350 кВт

- 4 Переход силовой части электромобиля на 800 В

- 5 Электромоторы и… коробка передач?!

- 6 Важные мелочи: тормоза и рекуперация, охлаждение электромотора, борьба с весом

Электромобиль – на собственной платформе и со своим кузовом

Все к тому шло: электромобиль должен разрабатываться как отдельная единица, а не «еще одна версия» привычной ДВС-модели. Поскольку только этот подход позволяет найти ответы на специфические электромобильные вопросы. Какие именно? Самый главный вопрос – месторасположение аккумулятора. Сейчас производители используют конструкции с АКБ в багажнике, с расположением аккумулятора в нижней части кузова, а также комбинированную конструкцию (частично в багажнике, частично под задним сиденьем). Каждый из подходов имеет свои плюсы и минусы.

В обзорах на ITC.ua можно найти самые разные электромобили. К примеру – Renault Fluence ZE и Ford Focus Electric: электромобили получены в результате переделки ДВС-модели, здесь тяговый аккумулятор установлен в багажнике, из-за чего полезный объем последнего сократился до минимума. Другой пример – Nissan LEAF, Renault ZOE, Tesla Model 3: разработаны изначально как электрокары, аккумулятор расположен в нижней части кузова, из-за чего несколько зажимается место для ступней. Третий пример – Hyundai Ioniq и VW e-Golf: редкий тип электромобилей с комбинированным расположением аккумулятора.

Однако все больше производителей электромобилей останавливают свой выбор на схеме с расположением аккумулятора в нижней части кузова – ведь это дает максимальные преимущества: большая полезная площадь под установку более емкого аккумулятора, низкий центр тяжести, равномерное распределение нагрузки по осям. Если еще и правильно скомпоновать электромобиль, то можно получить просторный салон и два багажника – основной сзади и дополнительный в передней части. Например электромобили с комбинированным расположением АКБ (частично в багажнике и частично под задним сиденьем) могут все-таки страдать уменьшением багажника, да и относительно большой аккумулятор не установить – все-таки место ограничено. А электромобили с расположением АКБ в багажнике и вовсе возводят вышеперечисленные минусы в абсолют. В итоге – тяговый аккумулятор должен быть по центру. Но что делать с простором для ног? Ответов сразу два: наращивать высоту электромобиля и, одновременно, уменьшать толщину тягового аккумулятора.

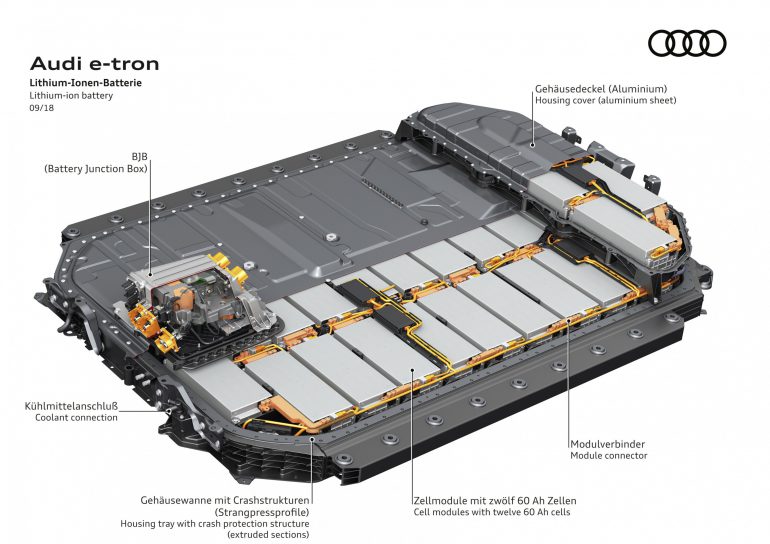

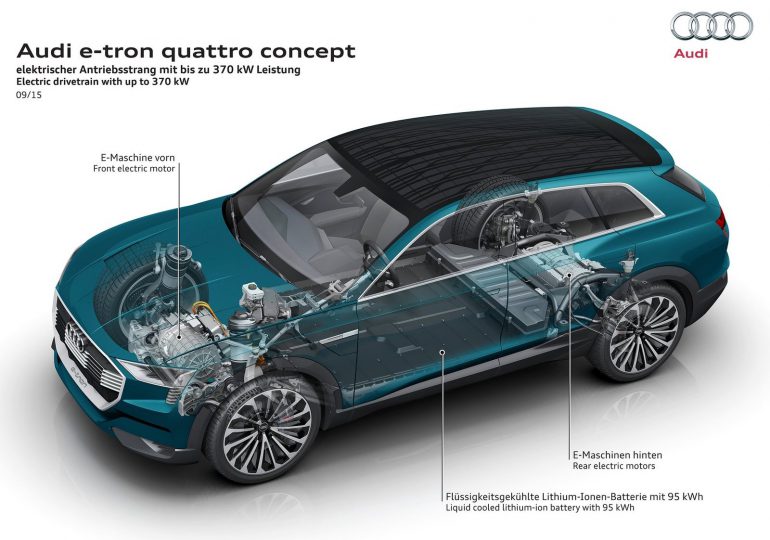

Так, наращивание высоты кузова дает возможность сделать посадку более высокой и вертикальной – и дополнительный «слой» аккумулятора в ступнях уже не столь ощутим: т.е. для электромобиля идеально подходит кузов типа «кроссовер» или «минивэн». А если сделать аккумулятор довольно тонким, то его влияние и вовсе станет незаметным. К примеру, в Audi e-tron использован аккумулятор длиной 2,28 м и шириной 1,63 м, но его высота составляет лишь 0,34 м – вот зачем нужно расположение аккумулятора в базе: сделать его длинным и широким, но низким. Добавьте к этому кузов высотой 1,62 м – ниже кроссоверов, но выше легковых автомобилей – и получаем достаточный простор в салоне, а также удобный пол, где влияние аккумулятора вовсе не ощущается. В тоже время тяжелый аккумулятор (700 кг в случае Audi e-tron) улучшает устойчивость: производитель заявляет, что центр тяжести Audi e-tron находится на несколько сантиметров ниже, чем у Audi SQ7, примерно на уровне обычных легковых моделей.

Часто говорят, что Audi e—tron построен на платформе MLB – как модели Audi Q5, Audi Q7, Audi Q8 и др. – но это не совсем так. Ведь основу электромобиля задает центрально-расположенный аккумулятор, который интегрирован в силовую структуру кузова. Можно говорить об использовании некоторых компонентов платформы MLB – прежде всего, подвески. При этом ряд узлов ходовой части все-таки отличается: например, тормоза.

В итоге первый вывод: пора распрощаться с идеей созданий электромобиля как «одной из версий ДВС-модели» – думаю, начиная с 2019 года мы больше не увидим ни одной попытки переделки ДВС-авто в электромобиль. Электрокар должен строиться как отдельная модель, либо возможность создания электрической версии должна быть заложена изначально на этапе проектирования основной модели семейства: примеры – Hyundai Ioniq и Kona, DS 3 Crossback. Преимущество – за «высокими» моделями (кроссовер, минивэн), тяговый аккумулятор расположен в нижней части кузова, в пределах колесной базы.

Рост емкости АКБ: 40-60-100 кВтч, кто больше?

Почему так важны габариты АКБ? Потому, что пока не изобрели революционно-емких аккумуляторов, у нас есть лишь один вариант увеличения запаса хода – экстенсивный: больше размер, больше емкость. А наращивание емкости и запаса хода необходимы – этого ждет потребитель. Если 1,5 года назад аккумулятор на 40 кВтч в электромобиль В-С-класса казался большим, то сегодня он воспринимается как должное. Мало того – выход электромобилей Chevrolet Bolt и Hyundai Kona Electric поднял эту планку до 60 кВтч. Что, в свою очередь, влияет на ТОП-модели: сейчас негласной нормой становится аккумулятор емкостью около 100 кВтч.

Ведь опыт показал, что «идеального» расхода 10 кВтч на 100 км можно достичь крайне редко: электрокар В-С-класса в среднем потребляет 13-15 кВтч на 100 км пробега, крупная и тяжелая модель (Tesla Model S, Audi e-tron) может расходовать 20-30 кВтч на 100 км пробега. Как результат: для получения реального пробега в 350-500 км необходимо иметь АКБ емкостью от 40-60 кВтч до 90-100 кВтч в зависимости от класса и размера электромобиля. Причем с введением «мирового» измерительного цикла WLTP придется указывать цифры запаса хода, которые более-менее соответствуют реальности – уже не получится приписать себе больше пробега, хитро оперируя данными разных измерительных циклов.

Пять лет назад электромобили В-С-класса обходились аккумуляторами на 20-30 кВтч, пару лет назад эта норма возросла до 30-40 кВтч, а теперь мы готовимся шагнуть к отметке «60 кВтч»: вслед за Chevrolet Bolt ждем Nissan LEAF с аккумулятором на 60 кВтч. Для ТОП-моделей уже сейчас становится нормой аккумулятор емкостью около 100 кВтч: Jaguar i—Pace – это АКБ на 90 кВтч, Audi e—tron – 95 кВт, Tesla Model S и Model X – до 100 кВтч, каждый из этих электрокаров может проехать 400-500 км при вполне реальных условиях. На этом фоне электромобиль Mercedes—Benz EQC уже в отстающих – лишь 80 кВтч и запас хода 450 км в измерительном цикле NEDC (что в реальности может обернуться примерно в 350 км). А ситуация с BMW iX3 и вовсе неясна.

Второй вывод: мы стоим на пороге следующего витка развития электромобилей, когда любая модель сможет проезжать 400-500 км в реальности. Похоже, что 2019 год можно будет назвать годом рождения т.н. «300-мильных электромобилей».

Быстрая зарядка аккумулятора: рабочая мощность – 150-350 кВт

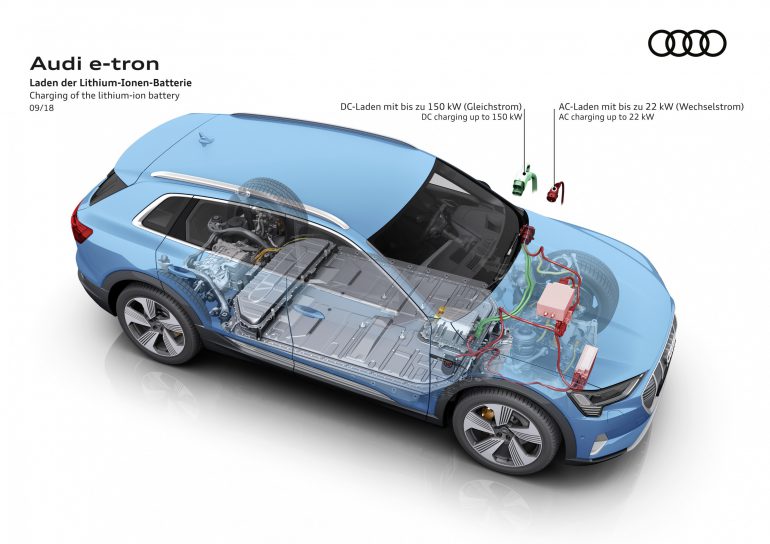

Больше аккумулятор – больше времени на зарядку. Традиционная розетка способна отдавать мощность максимум 2-3 кВт, что означает 20-30 часов для полной зарядки аккумулятора на 40-60 кВтч и около 30-50 часов для зарядки аккумулятора на 90-100 кВтч: да, сутки заряжаться – это реальность. В таком случае все более важным становятся возможности «ускоренной зарядки» (переменный ток, одна или три фазы, 7-22 кВт) и «быстрой зарядки» (постоянный ток высокого напряжения, специальные зарядный станции типа CHAdeMO или Supercharger). Мощность «ускоренной зарядки» напрямую зависит от линии, подведенной к вашему дому, а также от того, сколько готов принимать электромобиль: чем больше – тем лучше. Уровень «ускоренная зарядка 7 кВт» уже пройден, следующий шаг – зарядка мощность 10-20 кВт: это соответствие сегодняшнему дню и небольшой задел на будущее. Причем ряд электромобилей уже могут работать с такой мощностью.

Но еще интереснее ситуация с «быстрыми зарядками», которые важны при необходимости быстрой подзарядки: например, во время длительных поездок или если эксплуатировать электрокар постоянно (такси, служба доставки). Изначально разъем CHAdeMO проектировался под мощность 100 кВт, а разъем CCS Combo – даже под 170 кВт. Но по ряду причин, еще недавно традиционным лимитом для CHAdeMO и CCS Combo была отметка допустимой мощности около 50 кВт. На этом фоне Tesla Supercharger с реальной рабочей мощностью 100-120 кВт была «в дамках». Однако Audi e-tron стал первым серийным электромобилем, который готов работать с мощностью до 150 кВт: новый рекорд! Традиционное правило «80% АКБ за 30 минут» осталось неизменным, но обязательно следует уточнять, что 80% АКБ в данном случае – это 70-75 кВтч и потенциальные +300 км пробега. Однако…

Вот станция, где заряжались электрокары Audi e—tron во время презентации: обратите внимание на толщину зарядного кабеля (на голубой правой стойке) и надпись «NON COOLED» на соседней центральной стойке. Все верно – кабель для «быстрой зарядки» на 150 кВт имеет жидкостное охлаждение: при зарядке с максимальной мощностью провода греются настолько сильно, что способны расплавить изоляцию! По словам инженеров Audi, «водораздел» находится на отметке около 100 кВт: все, что выше – требует жидкостного охлаждения. Но и 150 кВт уже не предел: в конце 2018 года открылись первые зарядные станции с мощностью 350 кВт.

Третий вывод: в 2019 году ждем повышения мощности зарядок. Для «ускоренной зарядки» новым общепринятым стандартном должна стать отметка 10-11 кВт, «хорошисты» должны работать с мощностью около 20 кВт. «Быстрые зарядки» (причем это касается всех типов зарядных разъемов) должны подтянуться к отметке 100-150 кВт и сделать эту мощность общепринятым стандартом – некоторые современные электромобили уже готовы работать с этой мощностью.

Переход силовой части электромобиля на 800 В

Упоминание о зарядках мощностью 350 кВт неслучайно – эта планка может быть взята при появлении серийных электромобилей с рабочим напряжением 800 вольт. Впервые о подобных разработках заявила компания Porsche, теперь все идет к серийному воплощению идеи на модели Taycan. И если в прошлом Porsche, Audi, да и Volkswagen в целом были в догоняющих относительно Tesla, то теперь у «немцев» появился шанс опередить «американцев».

Почему это так важно? Потому что вся силовая электросеть любого электрокара построена на основе тягового аккумулятора, который работает с постоянным током (конечно, еще есть преобразователи-инверторы тока и электромоторы, которые работают с переменным током, но пока речь идет именно об АКБ). Сегодня большинство электромобилей имеют тяговый аккумулятор с рабочим напряжением до 400 вольт, а в вышерассмотренном случае этот параметр обещают поднять вдвое. В итоге потенциально, но это позволит либо вдвое увеличить рабочую мощность, либо вдвое уменьшить аккумулятор при сохранении неизменных характеристик, либо выбрать компромисс между этими двумя пунктами. Именно для такого аккумулятора и нужна зарядная станция мощностью 350 кВт: обещано, что 80% АКБ можно будет зарядить уже за 15-20 минут. Пока сложно оценить весь масштаб трансформаций, который несет аккумулятор с рабочим напряжением 800 вольт, но уже ясно – мы стоим на пороге небольшой АКБ-революции, которая готова дать плоды уже сейчас, а не в отдаленном будущем, наполненном постоянно-обещаемыми графеновыми аккумуляторами.

Первым электромобилем с аккумулятором на 800 вольт станет электромобиль Porsche Taycan, сразу за ним последует Audi e-tron GT – презентация серийной модели запланирована на 2019 год, производство и продажи должны стартовать в 2020-м. Кстати, вспоминая первый пункт: оба электрокара построены на собственной большой премиальной платформе PPE. Также Volkswagen недавно представил платформу MEB, на которой будут строиться компактные и среднеразмерные электромобили – прежде всего, семейство VW I.D. и небольшие электро-Audi.

Четвертый вывод: 2019 год обещает нам мини-революцию в тяговых аккумуляторах. Только речь идет не о призрачном графеновом АКБ, а о развитии уже существующей технологии аккумулятора типа «литий-ионный».

Электромоторы и… коробка передач?!

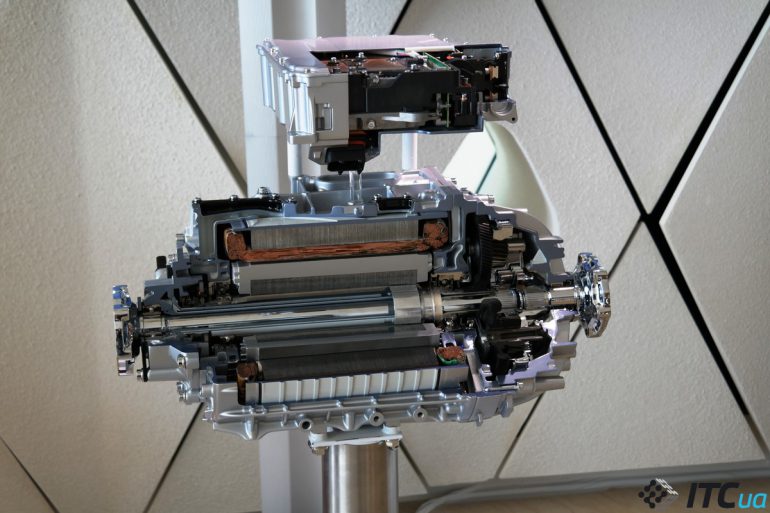

Да, все так. Электромобилям всегда ставили в пример их простоту, где одним из ключевых пунктов было отсутствие сложной коробки переключения передач. Для условных Nissan LEAF, Renault ZOE, Chevrolet Bolt максимальная скорость около 150 км/ч не является чем-то критическим, равно как и разгон 0-100 км/ч за 8-13 секунд – параметры вполне соответствуют запросам класса. Но возьмите Audi e-tron и Jaguar i-Pace: суммарная мощность электромоторов более 400 л.с., разгон 0-100 км/ч в пределах 5-6 секунд, однако лишь 200 км/ч максимальной скорости – в последнем параметре их обгоняют ДВС-родственники в заметно более слабых версиях. Почему так? Потому, что электромоторы работают с одноступенчатыми редукторами (плюс понижающая главная пара) – к примеру, для Audi e-tron использованы редукторы с передаточными числами 9,205 (передний) и 9,083 (задний). В тоже время – электромоторы ограничены по количеству оборотов: электромоторы Audi e-tron крутятся до 13 300 об/мин, электромоторы Tesla могут выдавать до 18 000 об/мин. Конструкторы стараются подобрать передаточное число так, чтобы найти баланс между разгоном и «максималкой». Когда компания Tesla представила Roadster 2, то удивила публику огромным крутящим моментом – 10 000 Нм! Но важен контекст: это момент на колесах, но в автомобильном мире принято измерять момент на валу двигателя. К примеру, электромоторы Audi e-tron развивают суммарный крутящие момент 660 Нм, однако на колесах – уже 5 800 Нм. При этом максимальна скорость электромобиля Audi e-tron достигает лишь 200 км/ч: как увеличить «максималку» и сохранить высокий крутящий момент на колесах?

Ответ очевиден – коробка передач! Это не шутка, опытные наработки уже есть – одним из признанных специалистов в этой узкоспециализированной сфере является компания Rimac: на мелкосерийных электрокарах Rimac используется 2-ступенчатая КПП для электромоторов. Встречались подобные КПП в конструкции некоторых подзаряжаемых гибридов и электромобилей именитых автомобильных компаний. Пусть пока лишь в виде прототипов, концептов, мелкосерийных моделей – но «процесс пошел». Когда коробки передач для электромоторов станут массовыми? В тот момент, когда это станет более технологически оправдано и экономически выгодно, нежели банальное наращивание мощности и размера электромоторов – вопрос лишь в размере, весе, цене последнего.

Одна из неожиданных тенденций – появление 2-ступенчатой КПП. Реальные электромобили с «коробкой» уже есть: мелкосерийные спорткары Rimac. К слову, недавно 10% Rimac выкупила компания Porsche и совсем неспроста: Rimac зарабатывает не столько на производстве электромобилей, сколько на разработке технологий для других производителей – небольшая хорватская компания является одним из техно-лидеров в мире электрокаров. Разработку электропривода с КПП ведут и другие производители: например, есть концепт модуля GKN eTwinsterX, где объединился электромотор, 2-ступенчатая КПП, и даже система управления вектором тяги. Хотя последнего можно добиться и более простым способом: двумя электромоторами сзади (концепт-кар Audi e—tron quattro) или подтормаживанием правых/левых колес (серийный Audi e—tron).

Пятый вывод: похоже, что коробка передач для электромобилей станет реальностью. Первые массовые электромобили с 2-ступенчатой АКПП могут появиться уже в 2019-2020 гг., причем далеко не факт, что все остановится на двух передачах. В будущем коробка переда должна появиться даже на недорогих электромобилях В-С-класса.

Важные мелочи: тормоза и рекуперация, охлаждение электромотора, борьба с весом

Развитие электромобиля происходит и в других областях и направлениях, просто на них редко обращают внимание. В репортаже по Audi e-tron я детально рассказывал о проработке аэродинамики электромобиля, упомянул про быструю зарядку на 150 кВт и развитую систему терморегуляции (40 м патрубков и около 20 л охлаждающей жидкости). Однако проработка каждого вопроса, на самом деле, намного глубже.

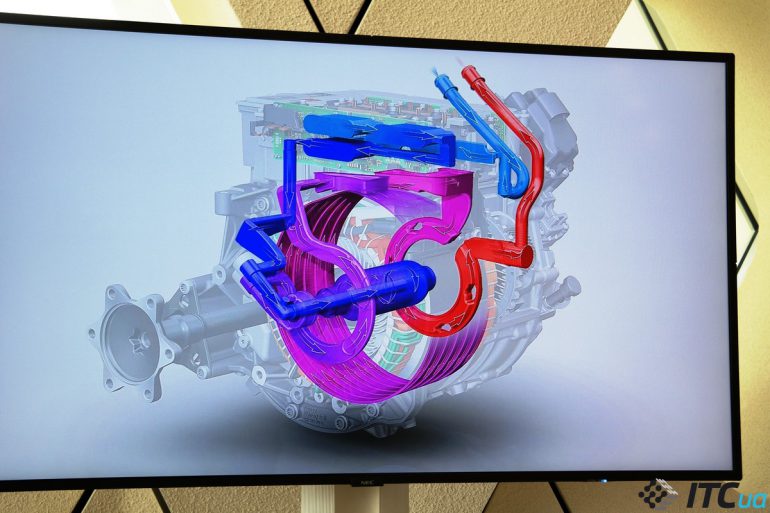

К примеру, возьмем систему охлаждения. Сейчас жидкостное охлаждение аккумулятора становится общепринятой нормой – это позволяет продлить срок службы батареи. Однако также жидкостное охлаждение получили и другие компоненты электрокара, прежде всего – электромоторы. Причем если ранее речь шла только о жидкостном охлаждении статора (внешняя часть), что реализовать довольно просто, то теперь речь заходит также о жидкостном охлаждении ротора (внутренняя часть, которая вращается). Еще недавно патент на жидкостное охлаждение ротора был только у Tesla: жидкость циркулировала внутрь вала электромотора. Однако электромобиль Audi e-tron также получил жидкостное охлаждение в области ротора: жидкость циркулирует во внутреннем корпусе, где расположен вал ротора, а также около подшипников вала ротора. Зачем? Вспомните турбо-моторы и проблему с подшипниками турбины: они изнашивались из-за того, что внутри турбины была высока температура, что приводило к коксованию смазки после остановки мотора (вот для этого и нужны были турботаймеры). Теперь со схожей проблемой столкнулись и электромобили с мощными моторами: есть вероятность перегрева подшипников ротора. По словам представителей Audi, если оптимальная температура для АКБ составляет 25-35⁰ С, то в электромоторе она может достигать 180⁰ С – и это при наличии системы охлаждения, а что будет без нее?

Еще пример – тормоза. В электрокарах и гибридах используется двойная система торможения: рекуперация плюс обычные тормоза с гидравлическим приводом. Эти системы сложно увязать между собой как в логике работы, так и в ощущениях на педали тормоза для человека. Конструкторы ищут возможность решить данную проблему. Так, в Audi e-tron педаль тормоза вовсе не связана с гидравлическим контуром основных дисковых тормозов: фактически, когда вы давите на педаль тормоза – то лишь даете команду на электронный датчик «я хочу замедлиться». А далее система самостоятельно выбирает, какой метод торможения задействовать. Причем замедления интенсивностью до 0,3g достигается только за счет рекуперации (без основных тормозов), хотя для этого следует нажать педаль тормоза – инженеры Audi уверяют, что так привычнее для рядового водителя. А еще они уверяют, что такого замедления достаточно для остановки в 90% случаев: можно ездить целый день и ни разу не затормозить в реальности привычным способом – колодками и дисками. Правда тогда на дисках может образоваться налет ржавчины, а еще нужно убрать грязь и пыль: поэтому в программу управления тормозами Audi e-tron прописали правило, что электромобиль должен раз в сутки все-таки тормозить по-обычному, зажимая тормозной диск колодками. К слову, максимальная мощность в режиме рекуперации достигает 220 кВт или около 70% от максимальной мощности электромоторов – а это очень много: на моей памяти лишь несколько электромобилей подбирались к отметке 50%! И это очень хорошо: мощная рекуперация позволяет накапливать максимально-возможное количество энергии, не прибегая к привычному торможению и потере энергии в виде тепла от трения привычных тормозов.

Наконец, последний пункт – борьба с весом. Электромобиль Audi e-tron весит 2 490 кг, электрокар Mercedes EQC весит 2 425 кг – это много… К примеру, более габаритные Audi Q8 и VW Touareg оказываются легче на 200-400 кг. Причина известна: большие и тяжелые (650-700 кг) аккумуляторы. Попытки борьбы с весом уже были – можно вспомнить карбоново-алюминиевый электромобиль BMW i3 или Jaguar i-Pace, который весит 2 133 кг благодаря широкому использованию алюминия в структуре кузова. Можно не сомневаться, что конструкторы будут стараться снизить вес электромобиля разными способами – и совершенствованием, уменьшением, облегчением аккумуляторов, и применением легких материалов в конструкции электромобиля (карбон, алюминий).

Для достижения максимального результата важна каждая мелочь: тормоза и рекуперация, охлаждение аккумулятора и электромоторов. Примером борьбы с весом может быть BMW i3: алюминиевое шасси плюс карбоновый кузов – в итоге BMW i3 оказался не тяжелее обычных ДВС-автомобилей В-С-класса.

Шестой вывод: если хотите получить конкурентный электромобиль, то следует обращать внимание на каждую мелочь – аэродинамика, охлаждение, тормоза, облегчение…