Изобретатели все представляли иначе. Как индустрия 3D-принтеров стала использоваться для производства оружия, органов и космических кораблей

За последнее десятилетие 3D-печать из хобби для гиков превратилась в одну из самых востребованных в мире технологий. Ее используют от аэрокосмической и военной промышленности до медицины, дизайна, строительства и косплея. Совершенно не так, как задумывали изобретатели технологии в 80-х годах прошлого века. Мы решили вспомнить, каким образом стаканчик для промывки глаз превратился в универсальную технологию производства деталей, оружия и даже внутренних органов.

https://unsplash.com/photos/UqCCSbAIaDU

Содержание

История появления 3D-печати

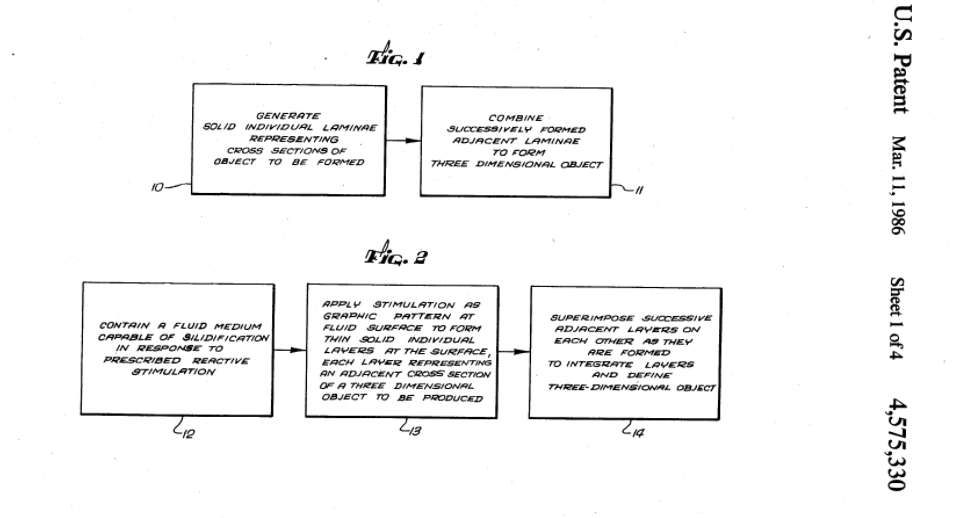

Во многих источниках отцом 3D-печати считают Чарльза (Чака) Халла, именно он 8 августа 1984 подал заявку на патент технологии, которую назвали «Аппарат для создания трехмерных объектов с помощью стереолитографии (STL)». Как часто бывает в истории науки, первооткрывателем стал не тот, кто сделал первым, а тот, кто вовремя получил финансирование и создал более универсальную технологию. За несколько лет до Чарльза Халла еще несколько ученых плодотворно работали в этой области, но не смогли оформить патент, хотя и добились значительных успехов.

https://www.sculpteo.com/blog/2017/03/01/whos-behind-the-three-main-3d-printing-technologies/

До того как Халл начал проводить эксперименты, в 1981 году доктор Хидео Кодама из Муниципального промышленного исследовательского института в Нагое описал в статье процесс, во время которого «твердая модель изготавливается путем воздействия ультрафиолетовых лучей на жидкий фотополимер, <…> укладывая поперечные затвердевшие слои». Он смог создать несколько прототипных деталей, но так и не закончил патентную спецификацию, а со временем отказался развивать эту идею. И все из-за нехватки финансирования!

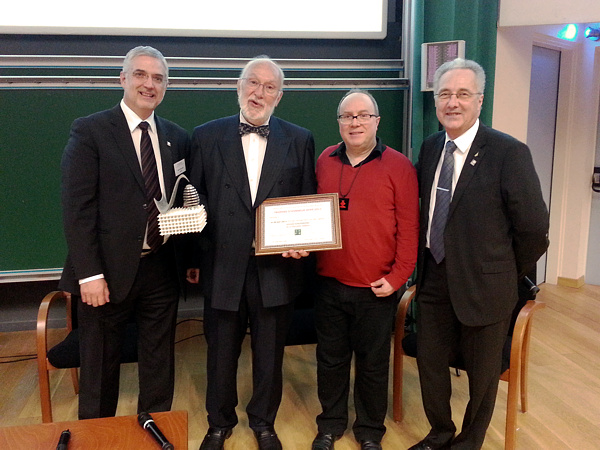

Второй серьезной заявкой на успех в создании 3D-печати стали эксперименты трех французских инженеров: Алена Ле Мехо, Оливье де Витта и Жана-Клода Андрэ. В столовой они обсуждали создание «фрактального объекта» при помощи лазера и затвердевающего полимера. Но первые эксперименты провалились и тогда, Жан-Клод Андре, специалист из CNRS  французский Национальный центр научных исследований, предложил строить модель не из блоков, а слой за слоем. Таким образом они смогли создать прототип винтовой лестницы. Инженеры подали патент на процесс стереолитографии за три недели до американца Чака Халла и получили его в 1986 году. Но CNRS и Alcatel, на базе которых проводились исследования, не увидели перспективы в технологии стереолитографии, поэтому патент так и не использовали.

французский Национальный центр научных исследований, предложил строить модель не из блоков, а слой за слоем. Таким образом они смогли создать прототип винтовой лестницы. Инженеры подали патент на процесс стереолитографии за три недели до американца Чака Халла и получили его в 1986 году. Но CNRS и Alcatel, на базе которых проводились исследования, не увидели перспективы в технологии стереолитографии, поэтому патент так и не использовали.

https://www.arsmathematica.org/is2013/

Вернемся к Чарльзу Халлу. Он планировал использовать технологию 3D-печати в производстве мебели. При помощи ультрафиолетовых лучей он хотел создавать прототипы небольших деталей для столешниц. Руководство компании, где он работал, одобрило инициативу Халла, выделило ему небольшую лабораторию и профинансировало исследования. Весь процесс он описал так: «ультрафиолетовый свет попадает на поверхность контейнера, заполненного жидким фотополимером, под управлением компьютера луч «рисует» каждый слой на поверхности жидкости, заставляя фотополимер превращаться в твердое вещество».

https://patents.google.com/patent/US4575330?oq=4%2c575%2c330

В это же время с помощью Fusion 360 от Autodesk компьютерная модель разделяется на тонкие слои, которые последовательно печатаются, затвердевая по мере создания модели. Однажды ночью эксперименты Халла привели к созданию полноценной 3D-модели. Он вытянул жену из постели и гордо продемонстрировал… черный стаканчик для промывки глаз. Именно он стал первой в мире «официальной» 3D-моделью, изготовленной по технологии STL, а в 1986 году Чарльз Халл получил патент на свое открытие. Следующим шагом изобретателя стало создание компании 3D Systems в Валенсии, Калифорния и расширение патентов, чтобы включить в них разные исходные вещества и продолжить коммерциализацию процесса.

Фото 1:

Тот самый стаканчик для промывки глаза, который в 1983 году стал первой 3D-моделью

https://www.3dsystems.com/our-story

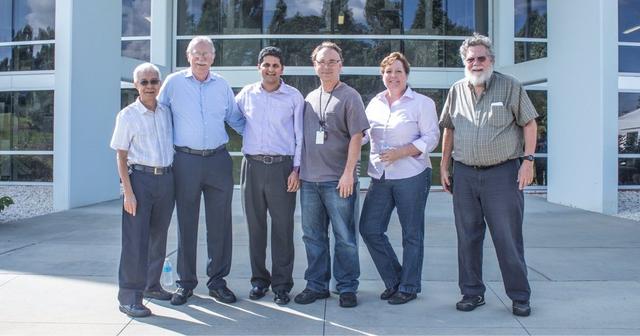

Фото 2:

Чарльз Халл (второй слева) и команда компании 3D Systems в Валенсии

В технологию поверил канадский инвестор, и как только в 1988 году компания смогла выпустить на рынок коммерческий 3D-принтер – модель SLA-1, ею заинтересовались производители автомобилей, медицинские учреждения и аэрокосмические компании. Сегодня компания 3D Systems во главе с Чаком Халлом продолжает играть ведущую роль на рынке технологий 3D-печати, а сам Халл в 2014 году за свои достижения был включен в Национальный зал славы изобретателей.

https://www.3dsystems.com/our-story

Разные технологии 3D-печати

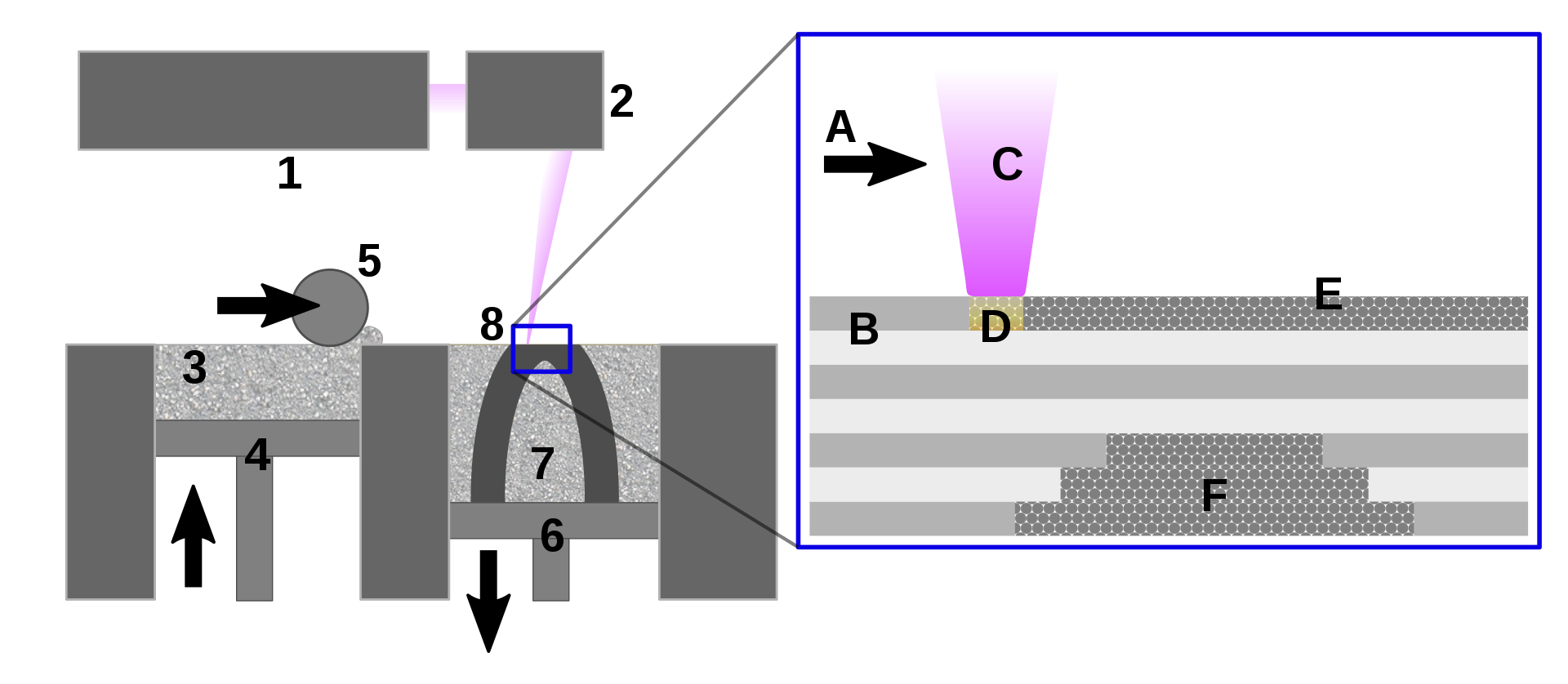

Практически в то же время, что и Халл, студент Техасского университета в Остине Карл Декард придумал альтернативную технологию 3D-печати – селективное лазерное спекание, или SLS. Во время работы со станком TRW, который изготавливал детали для нефтяных месторождений, Декард понял, что его производительность можно увеличить за счет сокращения количества отливок.

https://3dprintingindustry.com/news/carl-deckard-the-inventor-of-sls-passes-away-166853/

Около двух с половиной лет ему понадобилось, чтобы разработать технологию, которая позволила бы станку производить детали без литья. Карл Декард подал патент на SLS в 1987 году и в 1989 получил его. Основное отличие его технологии от стереолитографии – это материал, на который направлен лазер: вместо полимера (смолы) Декарт воздействовал на сыпучий порошок, превращая его в твердое вещество. Благодаря поддержке профессора Джо Бирмана и инвесторам, поверившим в проект, появилась компания Desk Top Manufacturing (DTM) Corp. Но понадобилось больше 20 лет, чтобы печать по технологии SLS стала финансово доступной обычному потребителю.

https://en.wikipedia.org/wiki/Selective_laser_sintering#/media/File:SLS_schematic.svg

А вот самая доступная технология печати родилась в гараже из желания инженера Скотта Крампа сделать фигурку лягушонка для дочери. В конце 1980-х Крамп смешал свечной воск с полиэтиленом и с помощью горячего клеевого пистолета сделал трехмерную лягушку. Так появилась первая модель, сделанная при помощи FDM – технологии послойного наплавления при помощи расплавленного пластика.

В 1989 году вместе с женой Лизой Крамп, которая всячески убеждала мужа превратить открытие в бизнес, они запатентовали технологию FDM. В 1992 году Скотт создал первый действующий 3D-принтер с FDM. Вскоре супруги стали соучредителями компании Stratasys – одного из современных лидеров на рынке промышленных 3D-принтеров. Менее чем за десять лет родились три технологии 3D-печати, изменившие ход событий: стереолитография (SLA), селективное лазерное спекание (SLS), моделирование методом наплавления (FDM).

https://www.tctmagazine.com/additive-manufacturing-3d-printing-news/exclusive-stratasys-scott-crump-3d-printing-legacy/

Когда произошел переломный момент и массовое распространение технологии

Несмотря на то, что в 1980-х сразу несколько изобретателей совершили прорыв, открыв стереолитографию и другие виды 3D-печати, до начала 2000-х, технология не получила широкого распространения. Во-первых, стоимость и масштабы оборудования: долгое время закупать оборудование для производства трехмерных деталей могли себе позволить только автомобильная и аэрокосмическая отрасли. Во-вторых, первые 3D-модели были хрупкими, ограниченными по форме и материалам, из которых создавались, поэтому на долгое время более широкое распространение 3D-печати казалось бесперспективным.

Пока в 2005 году не появился проект RepRap (Replicating Rapid Prototyper). Основной идеей доктора Эдриана Бауэра из Университета Бата стала возможность 3D-принтера воспроизводить собственные детали с открытым исходным кодом. В 2006 году ученые впервые успешно воспроизвели деталь для «дочернего» принтера на «родительском».

https://stringfixer.com/files/704541002.jpg

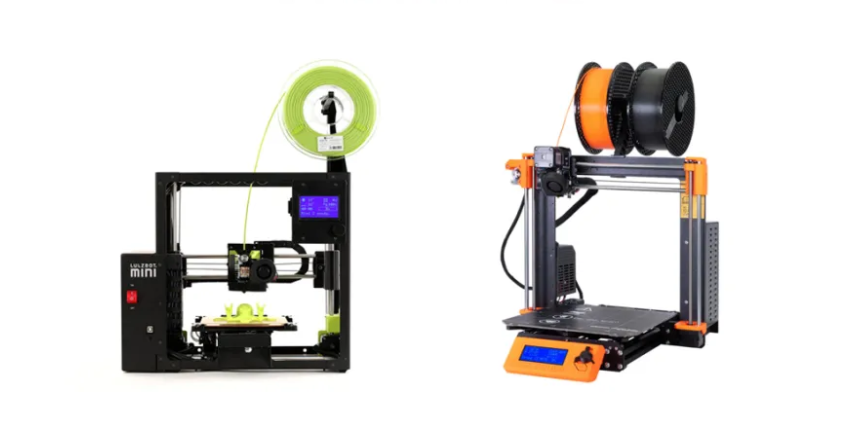

Первый подобный принтер под именем Darwin выпустили в 2007 году. Затем последовали Mendel, Prusa Mendel и Huxley – все они были названы в честь биологов-эволюционистов. За последующие несколько лет в RepRap смогли воспроизвести более 50% деталей. Такая технология не только позволила больше без глобальных ограничений использовать 3D-принтеры, чтобы тестировать будущие реплики исходных устройств, но и экономить на производственных процессах.

Это привело к появлению моделей Prusa MK3 или Lulzbot Mini 2. Обе машины используют множество напечатанных деталей, и их производители предоставляют STL-файлы для скачивания. Больше не нужно было опираться на дорогостоящие детали, сделанные на коммерческих 3D-принтерах. С каждым годом количество реплик, которые создавались при помощи «родительских» принтеров, а затем и «дочерних», росло и в 2008 году перевалило за сотню.

https://threedpr.com/lulzbot-mini-2-vs-prusa-mk3/

Не только инженеры и ученые были заинтересованы сделать трехмерную печать доступной для всех. В 2009 году запустилась краудфандинговая платформа Kickstarter, на которой десятки компаний и частных лиц собирали деньги на проекты по созданию массовых и недорогих 3D-принтеров.

Многие идеи так и остались описаниями на сайте, другие же получили феноменальную поддержку на Kickstarter. Например, для создания «первого настоящего потребительского 3D-принтера» группа стартаперов запрашивала помощь в $50 тыс., а в итоге собрали рекордные $3 401 361. И в 2014 году они представили Micro – компактный принтер, работающий на PLA  полилакти́д – биоразлагаемый, биосовместимый, термопластичный, алифатический полиэфир, мономером которого является молочная кислота или ABS

полилакти́д – биоразлагаемый, биосовместимый, термопластичный, алифатический полиэфир, мономером которого является молочная кислота или ABS  акрилонитрилбутадиенстирол – относится к семейству стирольных полимеров и имеет много общих свойств с полистиролом.

акрилонитрилбутадиенстирол – относится к семейству стирольных полимеров и имеет много общих свойств с полистиролом.

https://www.kickstarter.com/projects/m3d/the-micro-the-first-truly-consumer-3d-printer

Пришло время настольных принтеров. К этому времени истек основной патент на технологию FDM, и в 2009 году ребята из Marketbot исполнили мечту многих инженеров-самоучек. На рынок выпускают наборы D.I.Y. с открытым исходным кодом для всех, кто хотел создать собственные 3D-принтеры и модели. Вслед за этим компания открывает онлайн-библиотеку Thingiverse, где пользователи могут загружать и скачивать готовые файлы для 3D-печати. До сих пор Thingiverse остается крупнейшим хранилищем и онлайн-комьюнити в данной индустрии.

Как начали использоваться 3D-модели в разных сферах

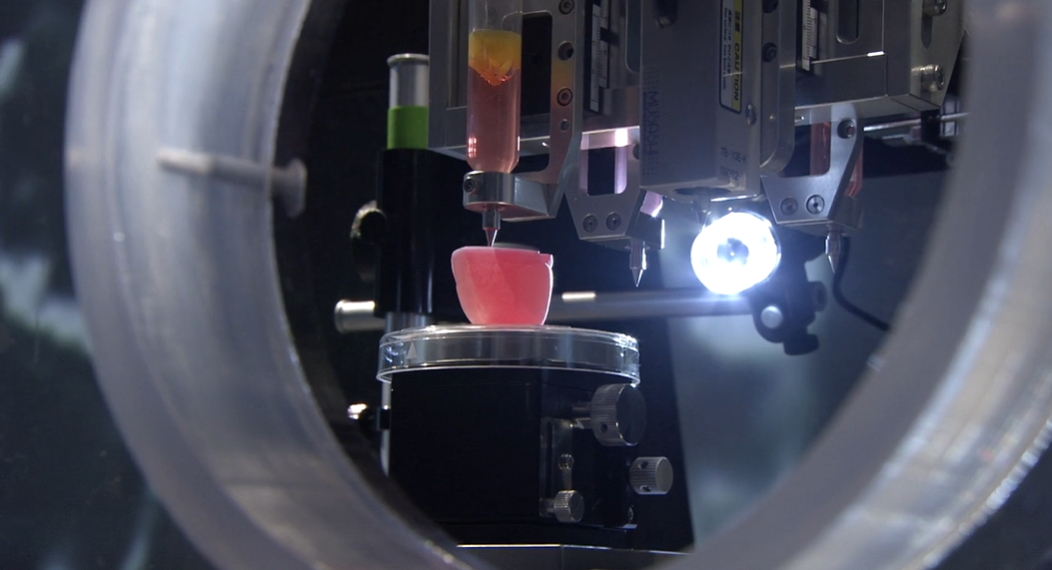

Параллельно с попыткой сделать 3D-печать максимально доступной для всех пользователей биотехнологи учились использовать трехмерную печать для создания жизнеспособных моделей на клеточной основе. Мечта любого врача-трансплантолога – не нужно искать ткани или органы у подходящего донора.

Новая технология позволила бы выращивать 3D-модель из собственных клеток пациента и со временем должна была полностью прижиться в организме. Первой патент на биопринтинг получила компания Organovo. С помощью аппарата NovoGen MMX компания «выращивает» ткани кожи, сердца, кровеносных сосудов. Во время выступления на TED хирург Энтони Атала показал начальную стадию проекта по выращиванию почки на 3D-принтере. Он верит, что однажды подобные эксперименты приведут к тому, что нам больше не понадобятся доноры.

https://www.ted.com/talks/anthony_atala_printing_a_human_kidney

Активнее, чем в медицине, возможностями технологии 3D-печати заинтересовались военные структуры разных стран. Вкладывая многомиллионные бюджеты в различные разработки, министерства обороны и частные военные корпорации получили в свое распоряжение: беспилотник SULSA  Southampton University Laser Sintered Aircraft, корпуса для дронов, ракет, гранатомет R.A.M.B.O., боекомплекты и множество других изобретений, которые успешно используются на практике.

Southampton University Laser Sintered Aircraft, корпуса для дронов, ракет, гранатомет R.A.M.B.O., боекомплекты и множество других изобретений, которые успешно используются на практике.

Фото 1:

Аэрокосмические инженеры из Университета Саутгемптона спроектировали, построили и в 2011 году запустили первый в мире «напечатанный» самолет.

https://phys.org/news/2011-07-southampton-world-aircraft.html

Фото 2:

R.A.M.B.O. состоит из 50 отдельных деталей, изготовленных с помощью 3D-печати, за исключением пружин и крепежей. Это модифицированный гранатомет M203 с пистолетной рукояткой.

https://all3dp.com/3d-printed-grenade-launcher-rambo/

В 2021 году американские военные заключили сделку с некоммерческой организацией ASTRO America, которая должна разработать крупнейший 3D-принтер, способный из металла создавать монолитные корпуса для боевых машин. Технология монолитных корпусов уже доказала устойчивость к повреждениям, военные же хотят ускорить и удешевить процесс переоборудования машин за счет 3D-печати.

Частные лица тоже не отстают. Давно известны несколько скандальных случаев в Америке, например, техасец Коди Уилсон продает за $2,5 тыс. комплект для фрезеровки с ЧПУ под названием Ghost Gunner 3. Технология позволяет превратить необработанный алюминий в неотслеживаемое стрелковое оружие, и ее создатель с гордостью говорит о том, что продает по 55 единиц еженедельно.

https://slate.com/technology/2018/08/the-latest-ruling-about-3d-printed-guns-misunderstands-the-technology.html

Сложно переоценить вклад 3D-моделинга в архитектуру и строительство. Наверняка Чак Халл и не думал, что можно в домашних условиях напечатать целое здание, пока пытался «наслаивать» первый стакан для промывки глаз. Но жилыми домами, которые создали из деталей, напечатанных на 3D-принтере, уже никого не удивишь. Первым жилым домом на территории ЕС стал проект Milestone. Конструкторы из Saint-Gobain Weber Beamix создали помещение в виде валуна, чтобы поэкспериментировать с формой модели и расширить креативные возможности дизайнеров.

Фото 1, 2:

Бетонная конструкция визуально ничем не отличается от домов, где ранее жила голландская пара, получившая ключи от Milestone.

Но самой удивительной кажется вероятность того, что трехмерные модели станут массово производить прямо в космосе. НАСА успешно доставила на МКС улучшенный 3D-принтер Made in Space Manufacturing Device (ManD) на корабле Redwire Regolith Print (RRP). Ученые хотят узнать, сможет ли принтер работать в условиях невесомости и использовать в качестве исходного сырья реголит  порода грунта на Луне, чтобы создавать будущие колонии. В случае успеха ученые также надеются решить проблему саркопении

порода грунта на Луне, чтобы создавать будущие колонии. В случае успеха ученые также надеются решить проблему саркопении  потери массы и функциональности мышц в условиях микрогравитации.

потери массы и функциональности мышц в условиях микрогравитации.

Комплекс Redwire Regolith Print, состоящий из установки для аддитивного производства Redwire, печатных головок, пластин и сырья для имитации лунного реголита..

Итог: для чего создавали и к чему пришли в итоге

Научный мир не перестает удивлять: из технологии, которая могла бы ускорить работу на производстве мебели, или желания создать оригинальную игрушку для дочки родилась целая индустрия. Из технологии, доступной только для военных, автомобильных гигантов и НАСА, 3D-печать перешла в категорию вещей, где ребенок с помощью ручки и пластиковых стержней может создать трехмерную фигурку Эйфелевой башни.

Глобальные изменения произошли всего за каких-то 30 лет. Мы говорим «всего», потому что в разрезе истории научных открытий это кажется песчинкой. Надеемся, что будущие поколения используют новые открытия в 3D-печати для улучшения условий жизни и покорения космоса, а не очередного, еще более мощного оружия.

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: